Conocer el nivel de digitalización de procesos de fabricación de alimentos y bebidas le permite a los responsables de producción de las empresas que forman parte de este sector, ser conscientes del grado de madurez digital, en el cual se encuentran, para ser capaces de tomar decisiones que les ayuden a seguir mejorando su rentabilidad, productividad, fiabilidad, seguridad y cumplimiento normativo y ambiental, además de reducir costos operativos, entre otros grandes beneficios.

La transformación digital en planta industriales de producción alimenticia consta de la introducción de tecnologías modernas en los procesos. Este enfoque implica no solo la instalación de equipos o software modernos, sino también cambios fundamentales en los enfoques de gestión, cultura corporativa y comunicaciones externas. Como resultado, la productividad de cada empleado y el nivel de satisfacción del cliente aumentan y la empresa gana la reputación de ser una organización moderna y progresista.

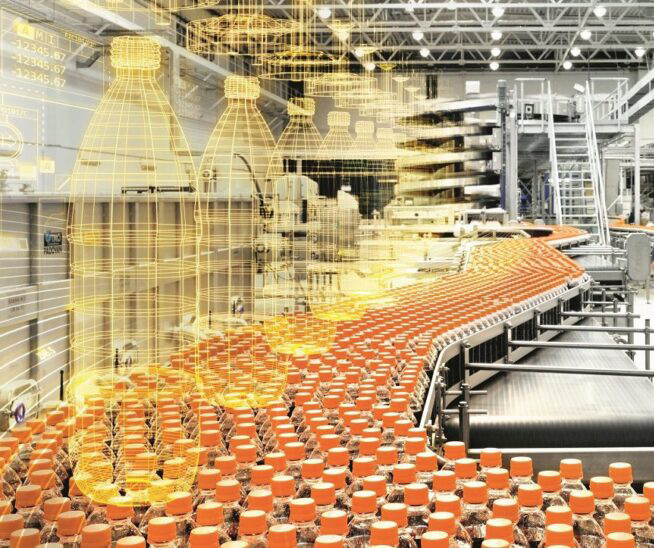

En empresas que fabrican alimentos y bebidas, pueden experimentar un incremento de su producción con la adopción de la digitalización. Cuando más digitalizado y automatizado esté o cuanto más activos digitales tenga, mayor será el impacto positivo en su negocio.

Las empresas productoras de alimentos que están comenzando a dar sus primeros pasos en la transformación digital de su planta, probablemente estén preparando o hayan preparado una infraestructura de red para conectar dispositivos inteligentes. A partir de ahí, los nuevos procesos y dispositivos digitales pueden interactuar con los sistemas existentes de planta y están en capacidad de ir abandonando los trabajos manuales para automatizarlos al 100%.

Al tener automatizaciones, probablemente estas empresas estén haciendo uso de controladores y PLC’s. Pero, ¿Qué tan modernos son? ¿Pueden compartir la información que genera ese hardware? Un buen punto de inicio para conocer conocer el nivel de digitalización de procesos de fabricación de alimentos y bebidas podría ser realizar un análisis a través de un levantamiento técnico, con el cual pueden saber el nivel de obsolescencia de los equipos de control y evaluar el nivel de riesgo de la producción por equipos obsoletos, así como también mostrar alternativas de automatización para sus líneas de producción.

La forma ideal para conseguir la implantación de los sistemas con cumplimiento de normas para la gestión de la calidad en tiempo real es a través de una visita a la planta por parte de SINCI, con el propósito de diagnosticar los alcances y las posibilidades nuestras soluciones.

Diagnóstico para conocer el nivel de digitalización de procesos de fabricación de alimentos y bebidas

El diagnóstico para conocer el nivel de digitalización de procesos de fabricación abarca las etapas de diseño, pruebas, producción, mantenimiento y reportes, entre otros. En cada etapa se evalúa la efectividad de la interacción del sistema de información, las personas y los mecanismos. Se calculan las operaciones tecnológicas, cuya eficiencia se puede multiplicar aplicando tecnologías digitales.

Esta evaluación, podría, por ejemplo, determinar qué tan preparada está una planta de fabricación de alimentos y bebidas en caso de:

- Conocer el nivel de capacidad de aumentos repentinos de la demanda. El responsable de producción sabría en todo caso, conocer con certeza si son capaces de atender un pedido mayor al que en teoría podrían producir normalmente. Cómo por ejemplo, una solución para la medición de la eficiencia, la empresa podría conocer su OEE y con ello saber si realmente pueden incrementar el volumen de su producción.

- Determinar cuál es la unidad más productiva de la planta. Con la adopción de la digitalización, el responsable de producción podría tener información exacta en relación con el orden de rotación del personal, quiénes integran cada turno, conocer cuál grupo estuvo durante el turno de la noche y qué tan productivo fue, entre otros beneficios.

- Saber qué tipo de errores presenta el proceso y cuáles influyen más en la productividad. Con una herramienta digital de captura de datos automática, como Smart Business Link, el equipo de producción y calidad de la planta tendría a su disposición notificaciones de los fallos e identificar qué tipos de fallos son, la frecuencia con la que ocurren y la duración de cada uno de ellos con lo cual, es posible determinar cuál de los errores de la producción influyen más en la productividad.

Estas son apenas, algunas de las situaciones que normalmente se presentan en un proceso de fabricación de alimentos y bebidas. Por eso, conocer el nivel de digitalización de la planta ayudará a establecer los pasos a seguir para adoptar la transformación digital de la empresa, con la preparación e implementación de tecnologías, estableciendo objetivos, estrategias y estructura organizativa.

Con base en los resultados de diagnóstico de madurez digital, una planta de producción de alimentos y bebidas puede saber cuál es el grado de digitalización por lo que, de tener un nivel bajo, requerirá medidas para desarrollar procesos de gestión organizacional y continuar automatizando procesos.

Ya que está interesado en conocer el nivel de digitalización de procesos de fabricación de alimentos y bebidas, le invitamos a que realice un autodiagnóstico de digitalización en plantas de alimentos y bebidas, para conocer, en un minuto, qué tan conectada está su empresa con el mundo digital para identificar las fortalezas y áreas de mejora en el ámbito de la digitalización.

Asimismo, conozca los pasos para la modernización de sistemas industriales obsoletos en el sector alimentos y bebidas, a través de las soluciones de manufactura inteligente.